|

Införa förbättringsarbete |

|

Syftet är att effektivisera kapaciteten, reducera kostnader och eliminera slöserier så att företaget uppnår högre lönsamhet. Ett fullt utbyggt förbättringsarbete bör bedrivas på alla nivåer i företaget både enskilt och i projektform. En viktig förutsättning i att lyckas med sitt förbättringsarbete i vardagen är att individen får kunskap i förbättringsmetodik och stöd i hur metodiken praktiseras på företaget genom standardiserade arbetssätt innehållande verktygsstöd och metodbeskrivning. |

|

Utbildningsansvarig |

|

Håkan Östholm 076-1462901 |

|

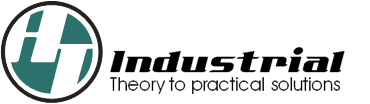

Värdeflödeskarta ritas upp utifrån aktuellt flöde, data samlas in och appliceras i kartan. |

|

Identifiera problemområden Problemområden identifieras genom att analysera värdeflödeskartan för att lokalisera slöserier och kapacitetsförluster i värdeflödet. |

|

Om problemområden redan är kända och slöserier och kapacitetsförlusterna kartlagda kan båda ovanstående steg hoppas över. |

|

Identifiera pilotområde Pilotområde utses genom att prioritera identifierade problemområden med behov av förbättringsarbete utifrån aktuell förbättringsmetodik. |

|

Utbildning teori och praktisk tillämpning Upplägget bygger på att gå igenom teorin i aktuell förbättringsmetodik för att sedan praktisera i det standardiserade arbetssättet i pilotområdet. |

|

Fortsatt spridning Deltagarna får till sig utbildningen utifrån ett standardiserat arbetssätt som skapar förutsättningar för varje deltagare att själv kunna sprida sina kunskaper inom företaget och därmed blir en lärande organisation inom förbättringsarbetet. |

|

Kurslängd Kurslängden är avhängd på om problemområdet redan är identifierat och behovet av förbättringsmetodiksutbildning. |

|

· Hitta problemområde och definiera problem genom utbildning i Värdeflödesanalys- 3-5 dagar · Reducera tidsförluster (slöserier)- 3 dagar · 5S (skapa ordning & reda)- 5 dagar · SMED (reducera omställningsförluster)- 3 dagar · 6-Sigma (greenbeltsanalys för kroniska fel)- 2 dagar · FMEA- 2 dagar · PM-analys 2 dagar · 5-varför (rotorsaksanalys) 1 dag |

|

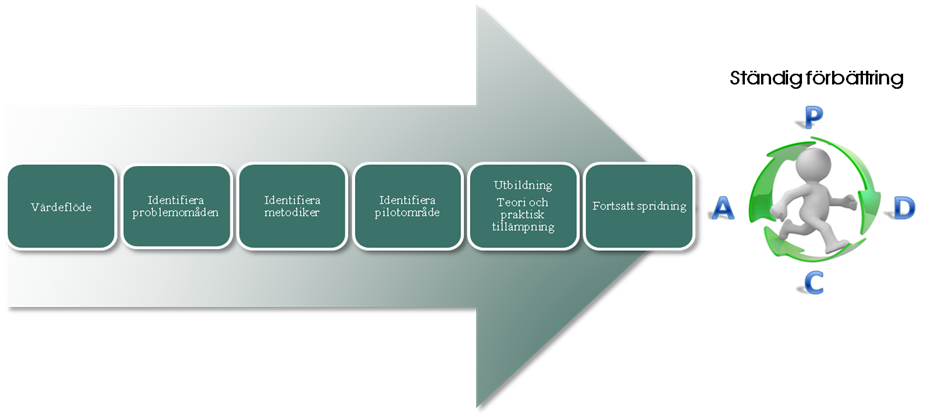

Identifiera förbättringsmetodik Förbättringsmetodik identifieras för varje problemområde genom att definiera den icke värdeökande tiden i typ av slöseri och kapacitetsförluster enligt 8-förluster modellen (TPM). Förbättringsmetodik väljs utifrån egenskaper ställd mot definierat problem. |

|

Utvecklingsprogram i förbättringsarbete genom utbildning

Utvecklingsprogrammet i förbättringsarbete är en utav byggstenarna i utvecklingsprogrammen LEAN-production och TPM, men kan lika gärna köras som ett eget utvecklingsprogram. Metoden bygger på att sikta rätt och att målstyra förbättringsarbetet systematiskt så att företaget infriar sina högt ställda mål genom att applicera förbättringsmetodik utifrån problembild och vad man vill uppnå. Personalens behov av kunskap inom förbättringsarbete tillgodoses genom teori varvat med praktisk tillämpning av olika förbättringsmetoder och de förutsättningar som krävs för att kunna praktisera förbättringsarbete i praktiken skapas upp genom att under utvecklingsprogrammet standardisera arbetssätt och ta fram de bästa lösningarna utifrån företagets behov. Utvecklingsprogramet passar både företag vill starta eller företag som redan har startat resan mot ständig förbättring intergrerat i det vardagliga arbetet då modellen anpassas fullt ut utifrån kundens behov. |

|

Varför införa förbättringsarbete

Formeln för lönsamhet i ett företag är ”Lönsamhet=intäkter-kostnader”, då marknaden nu mer sätter priset på varan så kvarstår ökade marknadsandelar eller reducerade kostnader för bibehållen eller ökad lönsamhet i företaget. Ett väl fungerande förbättringsarbete eliminerar företagets förluster och säkerställer kvaliten på företagets varor eller tjänster, vilket på sikt skapar förutsättningar att tillhandahålla varor och tjänster till minsta möjliga kostnad och med optimal kvalite, parametrar som utöver sänkta kostnader även ger förutsättningar för att ta ökade marknadsandelar. |

|

Varför anlita H.T. Industrial vid införandet av förbättringsarbete

Vi har själva gjort resan och vet vad som är framgångsfaktorer och fallgropar vid ett införande, men vårt största argument är H.T Industrials modell som kommer att säkerställa att förbättringsarbetet intergreras i det vardagliga arbetet. För att kunna hålla korta ledtider och säkerställa införandet så innehåller modellen utvecklade anpassningsbara arbetssätt och lösningar som kommer företaget tillgodo under programmet helt utan kostnad. Vår erfarenhet är att när identifierade förluster i värdeflödesanalysen reducerats till uppsatta målnivåer, så har investeringen betalat sig redan under utvecklingsprogrammet. Slutprodukten efter utvecklingsprogrammet är nyvunnen kunskap hos ledning och personal samt ett standardiserat förbättringsarbete utifrån LEAN- och TPM-principerna framtaget ställt mot företagets förutsättningar och behov. |

|

Innehåll i utvecklingsprogrammet i ständig förbättring |

|

Förbättringsmetodiker |

|

Förbättringsmetodik för att systematiskt reducera slöserier iform av tidsförluster. |

|

5S-Skapa ordning & reda Förbättringsmetodik för att systematiskt skapa ordning & reda för att ge förutsättningar till ständig förbättring genom att ta bort allt onödigt som gömmer potentiella förbättringar samt höja säkerheten, kvaliten, engagemanget hos operatörerna, och minimera stopptiderna i utrustningen när man behöver ha verktyg och material. |

|

Smed-Reducera omställningförluster Förbättringsmetodik för att systematiskt effektivisera omställningstider för att spara produktionstid skapa möjlighet att kunna producera i mindre batcher. |

|

6-sigma-Greenbeltsanalys för kroniska fel Förbättringsmetodik för att systematiskt och kostnadseffektivt eliminera kroniska förluster, genom att fokusera på de 20% av förlusterna som står för 80% av utfallet. |

|

Förbättringsmetodik för att systematiskt förutse vilka fel som kan inträffa genom att för varje funktion gå igenom vilka feltyper som kan finnas och dess felorsaker och feleffekter. För varje felorsak beräknas ett risktal för att påvisa om behov av motåtgärder finns. Effekten av vidtagna motåtgärder visas genom att beräkna risktalet på nytt efter vidtagna åtgärder. |

|

Förbättringsmetodik för att systematiskt identifiera och reducera alla kroniska fel till 0 i sina flaskhalsar. För att metoden skall vara effektiv så bör kapacitetsförlusterna understiga 5 %. |

|

Förbättringsmetodik med enkelt handhavande som möjliggör för operatören att på egen hand följa upp kroniska fel och därefter identifiera och eliminera rotorsaken med 5-varför metodik. |

|

Tillvägagångsätt

Utvecklingsprogrammet i förbättringsarbetet bygger på workshops för att hitta rätt anpassning av olika förbättringsmetoder mot företaget. Alla workshops börjar med en teoretisk utbildning i ämnet för att ge alla deltagare i workshopen rätt förutsättningar. Därefter visar H.T. Industrial sin syn på hur arbetssätt och lösningar kan se ut för att undvika att workshopen startar ifrån blankt papper. När alla deltagare tagit del av teori, H.T. Industrials syn på arbetssätt och lösningar så startar arbetet att hitta den optimala lösningen utifrån företagets behov. Efter att företagets arbetssätt och lösningar i förbättringsarbetet är framtaget utbildas varje arbetssätt och lösning genom teori och praktisk handling mot berörd personal av de som deltagit i workshopparna eller av H.T. Industrial. Alla färdiga lösningar som H.T. Industrial visar upp får användas av företaget helt kostnadsfritt, då de lösningarna är framtagna för att ge insperation och förkorta utvecklingstiden. |

|

Boka in ett inledande möte

Om utvecklingsprogrammet i förbättringsarbete genom utbildning ligger i linje med ditt företags strategiska plan framåt så kontakta mig så bokar vi ett inledande möte hos er, mötet brukar ta ca 2 timmar och är givetvis gratis och helt förutsättningslöst. Om önskemål finns så kan vi efter det inledande mötet då vi fått kännedom om organisationens omfattning och vad företaget vill uppnå lämna fast offert. |

|

Verktygslåda med förbättringsmetodiker |

|

Förbättringsarbete |